Gạch Tezaro: Xác định mài mòn sâu và độ bền băng giá

Độ mài mòn sâu và độ bền băng giá nằm trong các yêu cầu kỹ thuật đối với gạch Tezaro đã nêu ở phần trước. Bài viết này Hoàng Gia Ric tiếp tục trích dẫn phụ lục A, phụ lục B trong tiêu chuẩn quốc gia TCVN 7744:2013, phụ lục chi tiết nói về phương pháp xác định mài mòn sâu và độ bền băng giá. Mời quý vị tham khảo.

Nội dung bài viết:

Phụ lục A: Phương pháp xác định mài mòn sâu

Phụ lục B: Phương pháp xác định độ bền băng giá

Phụ lục A: Phương pháp xác định mài mòn sâu

(quy định)A.1. Nguyên tắc

Độ chịu mài mòn sâu được xác định bằng cách đo chiều dài rãnh mài được tạo ra trên bề mặt của sản phẩm do quá trình mài của một đĩa quay dưới các điều kiện xác định có sử dụng vật liệu mài.

A.2. Thiết bị, dụng cụ

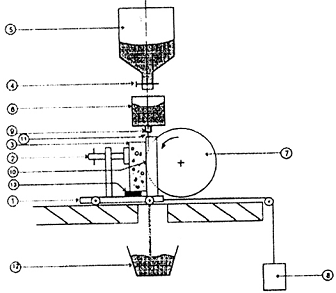

A.2.1. Thiết bị mài

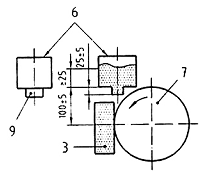

Thiết bị mài (Hình A.1) được chế tạo gồm đĩa mài (7), phễu đựng hạt mài (5) có một hoặc hai van (4) để điều chỉnh lưu lượng hạt mài, phễu dẫn dòng (6), xe kẹp mẫu (1) và đối trọng (8). Khi van được sử dụng, một van dùng để đóng mở và điều chỉnh tốc độ dòng hạt mài, van còn lại được mở thường xuyên.

Hình A.1 - Nguyên lý thiết bị mài mòn.

Chú dẫn:

| 1 - Xe kẹp mẫu | 6 - Phễu dẫn dòng | 11 - Dòng hạt mài |

| 2 - Vít kẹp | 7 - Đĩa mài | 12 - Hộp thu hạt mài |

| 3 - Mẫu thử | 8 - Đối trọng | 13 - Nêm |

| 4 - Van điều chỉnh | 9 - Khe | |

| 5 - Phễu đựng hạt mài | 10 - Rãnh mài |

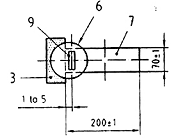

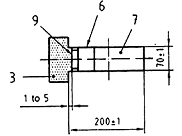

Đĩa mài được chế tạo từ thép E360 theo EN 10083-2, độ cứng của thép từ 203 HB đến 245 HB, đường kính là (200 ± 1) mm, chiều dày là (70 ± 1) mm và quay được 75 vòng trong (60 ± 3) s.

Xe kẹp di động dùng để đỡ, kẹp và di chuyển mẫu về hướng đĩa mài bằng đối trọng.

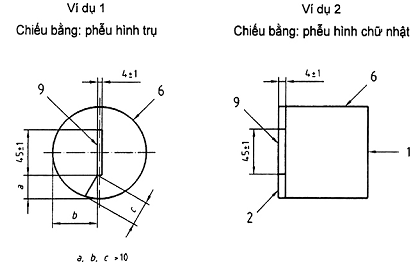

Kích thước tính bằng milimét

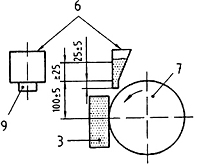

Hình A.2 - Vị trí của khe trong phễu dẫn dòng.

Chú dẫn:

| 1 - Cạnh nghiêng | 6 - Phễu dẫn dòng |

| 2 - Cạnh đứng | 9 - Khe |

Phễu đựng hạt mài để cung cấp cho phễu dẫn dòng. Khi phễu dẫn dòng hạt mài là hình trụ và có khe ra ngoài (Hình A.2, ví dụ 1) thì chiều dài khe là (45 ± 1) mm và chiều rộng là (4 ± 1) mm, thân phễu dẫn dòng hạt mài nhỏ nhất là 10 mm và lớn hơn khe theo mọi hướng. Nếu phễu dẫn dòng hình vuông thì phải có ít nhất một cạnh nghiêng xuống theo chiều dài của khe và không cần thiết giới hạn kích thước (Hình A.2, ví dụ 2).

Chiều cao rơi giữa khe và trục đĩa mài là (100 ± 5) mm và khoảng cách giữa dòng hạt mài và cạnh chính phía sau của đĩa mài là từ 1 đến 5 mm (Hình A.3).

Tốc độ của dòng hạt mài không đổi và nhỏ nhất là 2,5 L/phút, mức thấp nhất của phễu dẫn dòng là 25 mm (Hình A.3).

| Ví dụ 1 Phễu hình trụ |

Ví dụ 2 Phễu hình chữ nhật |

|

|

| Hình chiếu cạnh | |

|

|

| Hình chiếu bằng | |

| Chú dẫn: | |

| 3 - Mẫu | 7 - Đĩa mài |

| 6 - Phễu dẫn dòng | 9 - Khe |

Hình A.3 - Vị trí của khe so với đĩa mài.

A.2.2. Hiệu chuẩn thiết bị mài

Thiết bị được hiệu chỉnh dựa trên mẫu chuẩn "Boulonnais Marble" theo EN ISO 4288, sử dụng quy trình theo A.4 và điều chỉnh đối trọng (8) để sau 75 vòng quay trong (60 ± 3) s tạo được rãnh mài (10) có chiều dài (20,0 ± 0,5) mm. Điều chỉnh đối trọng để thay đổi chiều dài rãnh mài.

Đo rãnh mài của mẫu chuẩn theo A.5 chính xác đến 0,1 mm và giá trị trung bình 3 lần đo được đưa vào giá trị hiệu chỉnh.

Có thể sử dụng mẫu chuẩn bằng vật liệu khác nếu chúng có mối tương quan với mẫu chuẩn "Boulonnais Marble".

Khi thay đổi đĩa mài, vật liệu mài hoặc sau 400 lần mài phải hiệu chỉnh áp lực đĩa quay lên mẫu.

A.2.3. Dụng cụ đo, chính xác đến 0,1 mm.

A.2.4. Kính lúp, có độ phóng đại ít nhất 2 lần.

A.2.5. Bút chì, có đường kính 0,5 mm, độ cứng 6H hoặc 7H.

A.2.6. Vật liệu mài, nhôm oxit trắng cỡ hạt F80 nóng chảy, theo ISO 8486-1 và không sử dụng quá ba lần.

A.3. Chuẩn bị mẫu thử

Mẫu thử nghiệm là toàn bộ sản phẩm hoặc được cắt thành những mảnh nhỏ, kích thước nhỏ nhất là (100 x 70) mm có chứa mặt trên, được làm sạch và sấy khô. Sai số độ phẳng mặt trên không quá ± 1 mm được đo như 8.1.2 theo hai hướng vuông góc, nhưng trên 100 mm. Nếu mặt trên có độ phẳng vượt quá sai số cho phép thì phải được làm phẳng trong phạm vi sai số cho phép.

Trước khi thí nghiệm, bề mặt mài mòn phải được làm sạch và phủ thuốc nhuộm để thuận tiện cho việc xác định kích thước rãnh mài.

A.4. Cách tiến hành

Đổ đầy hạt mài khô có độ ẩm không quá 1,0 % vào phễu lưu.

Di chuyển xe kẹp mẫu ra xa đĩa mài. Vị trí của mẫu sao cho rãnh mài được tạo thành nhỏ nhất 15 mm từ bất kỳ cạnh nào của mẫu, chỉnh nêm để cho dòng vật liệu mài vượt qua và xuống dưới hộp thu hạt mài.

Đưa mẫu tiếp xúc với đĩa mài, mở van điều khiển và đồng thời chạy động cơ sao cho đĩa mài đạt được 75 vòng trong (60 ± 3) s.

Kiểm tra tình trạng liên tục của dòng hạt mài trong quá trình thử. Đĩa quay sau 75 vòng, dừng dòng hạt mài và hạt, thực hiện hai lần thử trên mỗi đầu.

A.5. Đo rãnh mài

Dùng kính lúp và thước để đo kích thước rãnh mài.

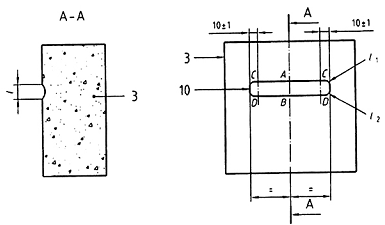

Dùng bút chì và thước vẽ những giới hạn theo chiều dọc bên ngoài (l1 và l2) của rãnh mài (Hình A.4).

Sau đó, vẽ đường thẳng (A B) tại điểm giữa của rãnh vuông góc với đường tâm của rãnh.

Lặp lại việc đo (10 ± 1) mm từ những điểm cuối của rãnh (C D) để ghi lại ba lần số đo.

Hình A.4 - Ví dụ mẫu được thử nghiệm xuất hiện rãnh mài.

Chú dẫn:

3 - Mẫu

10 - Rãnh mài

A.6. Biểu thị kết quả

Kết quả là kích thước đã hiệu chỉnh bằng hệ số hiệu chỉnh sau khi được làm tròn đến 0,5 mm.

Hệ số hiệu chỉnh là số sai khác giữa 20,0 và giá trị hiệu chỉnh đã ghi.

Ví dụ: Nếu giá trị hiệu chỉnh là 19,6 mm và kích thước là 22,5 mm thì kết quả là 22,5 + (20,0 - 19,6) = 22,9 mm, làm tròn đến 23,0 mm. Nếu hai rãnh được cắt trong cùng một mẫu thì lấy giá trị lớn nhất.

A.7. Báo cáo thử nghiệm

Báo cáo thử nghiệm gồm chiều dài của các rãnh mài.

Phụ lục B: Phương pháp xác định độ bền băng giá

(Tham khảo)B.1. Nguyên tắc

Độ bền băng giá được đặc trưng bằng lượng vật liệu bị tróc ra trên một mét vuông bề mặt mẫu thử (bề mặt được phủ dung dịch natri clorua 3%) sau khi chịu 28 chu kỳ đóng băng - tan băng.

B.2. Thiết bị, dụng cụ

B.2.1. Cưa, dùng để cắt mẫu.

B.2.2. Buồng khí hậu, có nhiệt độ (27 ± 2) oC và độ ẩm tương đối (65 ± 10) %. Trong buồng khí hậu, lượng nước bay hơi tự do trên bề mặt là (200 ± 100) g/m2 trong (240 ± 5) min. Việc bay hơi được đo bằng chiếc cốc có chiều sâu 40 mm và diện tích mặt cắt ngang là (22500 ± 2500) mm2. Cốc được đổ nước cách miệng (10 ± 1) mm.

B.2.3. Tấm cao su, dày (3,0 ± 0,5) mm, bền với dung dịch muối và có khả năng đàn hồi khi hạ nhiệt độ đến - 20 oC.

B.2.4. Tấm cách nhiệt, bằng polystyrene, dày (20 ± 1) mm và có hệ số dẫn nhiệt từ 0,035 W/(mK) đến 0,04 W/(mK) hoặc vật liệu cách nhiệt tương đương.

B.2.5. Tấm polyethylene, dày từ 0,1 đến 0,2 mm.

B.2.6. Buồng đóng băng, buồng đóng băng có hệ thống điều khiển theo thời gian quá trình nâng và hạ nhiệt.

B.2.7. Cặp nhiệt độ, hoặc những thiết bị đo nhiệt độ tương đương dùng để xác định nhiệt độ đóng băng trung bình trên bề mặt mẫu, chính xác ± 0,5 oC.

B.2.8. Thùng, chịu được nhiệt độ 120 oC và bền với dung dịch natri clorua dùng để thu vật liệu bị tróc ra trong quá trình thử.

B.2.9. Giấy thấm, dùng để thu lượm vật liệu bị tróc ra trong quá trình thử.

B.2.10. Bàn chải, có chiều rộng từ 20 mm đến 30 mm, lông cứng, dùng để quét vật liệu bị tróc.

B.2.11. Bình phun, chứa nước sạch để rửa vật liệu bị tróc.

B.2.12. Tủ sấy.

B.2.13. Cân, chính xác ± 0,05 g.

B.2.14. Thước calip, chính xác 0,1 mm.

B.2.15. Nước sạch.

B.2.16. Dung môi đóng băng, chứa 97% khối lượng nước sạch và 3% khối lượng natri clorua.

B.2.17. Chất kết dính, dùng để gắn tấm cao su vào mẫu.

B.2.18. Keo silicon, hoặc những keo khác để gắn kín giữa mẫu và tấm cao su xung quanh chu vi mẫu.

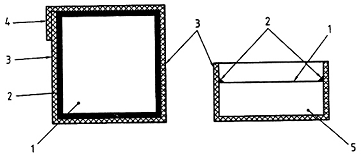

B.3. Chuẩn bị mẫu

Mẫu thử ít nhất 28 ngày tuổi, được làm sạch và xử lý trong buồng khí hậu tại nhiệt độ (27 ± 2) oC, độ ẩm (65 ± 10)% trong (168 ± 5) h với tốc độ bay hơi (200 ± 100) g/m2 trong (240 ± 5) min. Khoảng trống giữa các mẫu ít nhất là 50 mm. Trong thời gian xử lý mẫu, tấm cao su được gắn kín trên toàn bộ bề mặt mẫu (ngoại trừ bề mặt thử nghiệm). Bất kỳ các khe hở đều được chèn kín bằng keo để ngăn việc thấm nước giữa mẫu và cao su. Cạnh của tấm cao su phủ lên nhau là (20 ± 2) mm trên bề mặt bề mặt thử nghiệm (Hình C.1).

Hình B.1 - Mặt cắt ngang của mẫu bọc tấm cao su và vết gắn keo (bên phải) và nhìn mẫu từ trên (bên phải).

Diện tích thử nghiệm A được tính bằng trung bình ba lần đo chiều dài, chiều rộng chính xác đến mm. Sau khi mẫu được xử lý trong buồng khí hậu, dùng nước sạch có nhiệt độ (20 ± 2) oC đổ lên bề mặt mẫu dày (5 ± 2) mm và được lưu thông (72 ± 2) h và được sử dụng để đánh giá hiệu quả của việc gắn kín giữa mẫu và tấm cao su.

Trước khi thực hiện chu kỳ đóng băng - tan băng, toàn bộ bề mặt (trừ bề mặt thử nghiệm) được cách nhiệt, có thể được thực hiện trong quá trình xử lý. Vật liệu cách nhiệt như mô tả trong C.2.4.

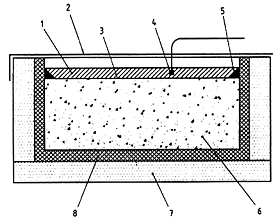

Từ 15 đến 30 phút trước khi đặt mẫu trong buồng đóng băng, để ngăn cản sự bay hơi tiến hành thay lớp nước trên bề mặt thử nghiệm bằng lớp nước khác có chứa 3 % natri clorua dày (5 ± 2) mm tính từ mặt trên của mẫu (Hình B.2). Những tấm polyethylene sẽ được đậy trong suốt quá trình thử.

B.4. Cách tiến hành

Đặt mẫu vào trong buồng đóng băng sao cho bề mặt thử nghiệm không lệch khỏi mặt phẳng nằm ngang quá 3 mm/m theo bất kỳ các hướng.

Trong quá trình thử nghiệm, chu kỳ thời gian - nhiệt độ trong môi trường đóng băng tại tâm bề mặt của toàn bộ mẫu theo biểu đồ Hình C.3. Mặt khác, nhiệt độ không được vượt quá 0 oC trong mỗi chu kỳ từ 7 giờ đến 9 giờ. Liên tục ghi lại nhiệt độ của dung môi đóng băng tại tâm bề mặt thử nghiệm của ít nhất một mẫu thử. Ghi lại nhiệt độ không khí buồng đóng băng trong quá trình thử.

Hình B.2 - Nguyên tắc lắp đặt sử dụng để thử nghiệm đóng băng - tan băng.

Chú dẫn:

| 1 - Dung môi đóng băng (nước muối) | 4 - Thiết bị đo nhiệt độ | 7 - Lớp cách nhiệt |

| 2 - Tấm polyethylene | 5 - Vết gắn keo | 8 - Tấm cao su |

| 3 - Bề mặt thử nghiệm | 6 - Mẫu thử |

Bắt đầu tính chu kỳ đầu tiên thử nghiệm trong vòng (0 ± 30) min kể từ khi đặt mẫu trong buồng đóng băng. Nếu chu kỳ bị gián đoạn thì giữ mẫu trong trạng thái đóng băng từ - 20 oC đến - 16 oC. Nếu bị gián đoạn quá ba ngày thì thử nghiệm không được chấp nhận.

Để đạt được nhiệt độ chính xác trong mỗi chu kỳ thử nghiệm, toàn bộ các mẫu phải được đảm bảo sự lưu thông không khí trong buồng đóng băng. Nếu chỉ một vài mẫu thử nghiệm, chèn vào khoảng trống trong buồng đóng băng những vật giả trừ khi nó cho thấy nhiệt độ chính xác của mỗi chu kỳ đạt được mà không có chúng.

Sau 7 và 14 chu kỳ, trong giai đoạn tan băng, để giữ lớp dung môi đóng băng dày (5 ± 2) mm trên bề mặt mẫu thì thêm 3 % natri clorua vào trong nước.

Hình B.3 - Biểu đồ nhiệt độ và thời gian.

Chú dẫn:

1 - Nhiệt độ (0C)

2 - Thời gian (giờ)

Sau 28 chu kỳ, những quy trình sau được thực hiện cho mỗi mẫu thử:

a) thu vật liệu bị tróc từ bề mặt thử nghiệm bằng cách rửa trong thùng sử dụng bình phun và bàn chải.

b) cẩn thận đổ nước và vật liệu bị tróc vào giấy thấm. Rửa sạch vật liệu bị tróc trong giấy thấm ít nhất là 1 lít nước sạch để loại bỏ natri clorua. Sấy khô cả giấy và mẫu trong 24 giờ tại nhiệt độ (105 ± 5) oC. Cân khối lượng khô của vật liệu bị tróc (không kể giấy thấm) chính xác đến ± 0,2 g.

B.5. Biểu thị kết quả

Tính khối lượng bị mất trên đơn vị diện tích, L, tính bằng kg/m2, theo công thức:

M

L = ------

S

Trong đó:

M là khối lượng vật liệu bị tróc sau 28 chu kỳ, đơn vị tính kg;

S là diện tích bề mặt thử nghiệm, m2

B.6. Báo cáo thử nghiệm

Kết quả thử nghiệm gồm những thông tin sau:

a) mất khối lượng trên đơn vị diện tích mẫu L, tính bằng kg/m2;

b) tổng khối lượng của mẫu bị tróc sau 28 chu kỳ, tính thử bằng mg;

c) diện tích bề mặt thử nghiệm, tính bằng mm2.

Hy vọng phần trích dẫn “phụ lục A và phụ lục B trong tiêu chuẩn quốc gia TCVN 7744:2013” đã mang đến cho quý vị những thông tin bổ ích. Hãy gọi chúng tôi để được giải đáp mọi thắc mắc và nhận những tư vấn hoàn toàn miễn phí cho các vấn đề liên quan đến thiết kế xây dựng nhà.

Công ty thiết kế xây dựng: Hoàng Gia Ric.

Chia Sẻ :